Тинхео

обработка с ЧПУУслуги предлагают Вам прецизионное изготовление пластиковых и металлических деталей в любых объёмах. Мы специализируемся на многоосном фрезеровании, токарной обработке, электроэрозионной обработке, шлифовании поверхностей, лазерной гравировке и многом другом. Кроме того, вы можете быть уверены, что все сырьевые материалы будут точно соответствовать вашим спецификациям благодаря нашей лучшей в своем классе лаборатории тестирования и проверки. Это одна из многих причин, почему мы являемся предпочтительным поставщиком компаний мирового уровня для их самых требовательных проектов обработки с ЧПУ.

Обработка с ЧПУ – что это такое и зачем она вам нужна?

обработка с ЧПУ— это широкая категория производства, которая включает в себя множество различных процессов, управляемых компьютером, в которых сырье выборочно удаляется в точных количествах для получения почти окончательной формы деталей. Вот почему его считают субтрактивным, в отличие от аддитивного производства или 3D-печати. Стандартные процессы обработки с ЧПУ включают фрезерование, токарную обработку, шлифование поверхности и электроэрозионную обработку (EDM), хотя существуют и другие специализированные применения. Всякий раз, когда машина имеет цифровое управление, всегда должен быть файл 3D CAD конструкции детали, который используется для программирования движений машины.

Обработка с ЧПУ используется для обработки многих распространенных металлов, таких как алюминий, латунь, мягкая и нержавеющая сталь, магний и титан. Его также можно использовать с жесткими или техническими пластиками. Мы используем его каждый день для изготовления не только готовых деталей, но также инструментов и штампов, которые используются для литья пластмасс под давлением и литья под давлением.

Благодаря надежности и точности, обеспечиваемым современными инструментами, управляемыми сложным программным обеспечением, обработка с ЧПУ является идеальным решением для быстрого прототипирования и увеличения объемов производства для изготовления сложных деталей конечного использования с очень жесткими допусками.

Одним из больших преимуществ обработки на станках с ЧПУ является ее универсальность. Он очень гибок и адаптируется к деталям многих форм и размеров, а поскольку нет необходимости в фиксированном инструменте, одну деталь можно изготовить так же легко, как тысячу. Детали, обработанные на станках с ЧПУ, обладают полной прочностью и превосходным качеством поверхности. Вы можете сразу же ввести их в эксплуатацию или подвергнуть их дальнейшей обработке с помощью дополнительных обработок, таких как гальваническое покрытие, полировка, анодирование, покраска и многое другое.

Преимущества услуг по обработке с ЧПУ для разработчиков продукции

Услуги по механической обработке с ЧПУ в Star Rapid имеют множество преимуществ для разработки продукции, которые могут сделать их идеальным решением не только для быстрого прототипирования, но и для серийного производства. Вот что вам следует учитывать.

Быстрое удаление большого количества металла, а также пластиковых смол технического класса.

Высокая точность и повторяемость

Отлично подходит для создания сложной геометрии.

Универсальный

Подходит для различных типов оснований.

Масштабируемые тома от одного до 100 000

Низкие инвестиции в оснастку и затраты на подготовку.

Быстрый оборот

Детали полнопрочные и могут быть немедленно введены в эксплуатацию.

Превосходное качество поверхности

Легко настроить

Мы работаем с широким спектром пластиков и металлических сплавов, включая магний, мягкую и нержавеющую сталь, алюминий, латунь и титан, а также жесткие пластиковые смолы технического класса. Эти материалы входят в наш стандартный ассортимент и могут быть немедленно получены от надежных поставщиков, которые были тщательно проверены и одобрены нами. Кроме того, мы также можем предоставить специальные материалы, такие как сверхтвердые сплавы — просто поговорите с нашими инженерами, чтобы узнать, как мы можем удовлетворить ваши потребности.

Самое главное, чтобы гарантировать, что ваши детали, обработанные на станках с ЧПУ, соответствуют всем нормативным требованиям, у нас есть лаборатория входного контроля материалов, где мы используем сложные аналитические инструменты для тестирования с использованием рамановской спектроскопии для подтверждения точных химических и физических свойств всего сырья. Мы не оставляем ничего на волю случая ради вашего спокойствия.

Материалы с ЧПУ: как выбрать правильные материалы для обработки с ЧПУ

Одним из больших преимуществ обработки на станках с ЧПУ является ее универсальность. Это связано с тем, что прецизионное фрезерование и токарная обработка с ЧПУ успешно работает с самым разнообразным сырьем для производства готовых деталей. Это дает инженерам-конструкторам множество возможностей при создании прототипов и коммерческих продуктов.

Большинство токарно-фрезерованных деталей с ЧПУ изготавливаются из металла. Это связано с тем, что металл прочный и жесткий и может выдержать быстрое удаление материала, вызванное современными инструментами. Давайте сначала рассмотрим наиболее распространенные металлы, используемые для обработки на станках с ЧПУ.

Распространенные металлические материалы для обработки на станках с ЧПУ

В этом разделе вы познакомитесь с различными распространенными металлическими материалами, которые полезны для обработки на станках с ЧПУ. Эти материалы мы перечислили ниже.

Алюминий 6061

Это наиболее распространенный алюминий общего назначения, используемый для обработки на станках с ЧПУ. Основными легирующими элементами являются магний, кремний и железо. Как и все алюминиевые сплавы, он имеет хорошее соотношение прочности и веса и естественно устойчив к атмосферной коррозии. Другие преимущества этого материала заключаются в том, что он обладает хорошей обрабатываемостью и обрабатываемостью на станках с ЧПУ, его можно сваривать и анодировать, а его широкая доступность означает, что он экономичен.

При термообработке до состояния Т6 6061 имеет значительно более высокий предел текучести, чем отожженный 6061, хотя цена немного выше. Одним из недостатков 6061 является плохая коррозионная стойкость при воздействии соленой воды или других химикатов. Он также не так прочен, как другие алюминиевые сплавы, для более требовательных применений.

6061 — это материал, который обычно используется для изготовления автозапчастей, велосипедных рам, спортивных товаров, некоторых компонентов самолетов и рам радиоуправляемых транспортных средств.

Алюминий 7075

7075 — высшая марка алюминия, легированная преимущественно цинком. Это один из самых прочных алюминиевых сплавов, используемых в механической обработке, с отличными характеристиками прочности и веса.

Из-за прочности этого материала он имеет среднюю обрабатываемость, что означает, что он имеет тенденцию возвращаться к своей первоначальной форме при холодной штамповке. 7075 также поддается механической обработке и может быть анодирован.

Высококачественные стойки для палаток от MSR изготовлены из алюминия 7075-T6.

7075 часто закаливают до Т6. Однако это плохой выбор для сварки, и в большинстве случаев этого следует избегать. Мы обычно используем 7075 T6 для изготовления инструментов для литья пластмасс под давлением. Он также используется для изготовления высокопрочного рекреационного оборудования для альпинизма, а также для автомобильных и аэрокосмических рам и других деталей, подвергающихся нагрузкам.

Латунь

Латунь – это сплав меди и цинка. Это очень мягкий металл, и его часто можно обрабатывать без смазки. Это материал, который также хорошо обрабатывается при комнатной температуре, поэтому он часто находит применение, не требующее большой прочности. Существует много видов латуни, во многом в зависимости от процентного содержания цинка. По мере увеличения этого процента коррозионная стойкость снижается.

Латунные молотки плотные, неискрящие и мягкие.

Латунь требует полировки, очень похожей на золото. По этой причине его часто используют в косметических целях. Латунь электропроводна, но немагнитна и может быть легко переработана.

Латунь можно сваривать, но чаще всего ее соединяют с помощью низкотемпературных процессов, таких как пайка или пайка. Еще одной особенностью латуни является то, что она не искрит при ударе о другой металл, поэтому ее можно использовать для изготовления инструментов в потенциально взрывоопасных средах. Интересно, что латунь обладает природными антибактериальными и антимикробными свойствами, и ее использование в этом отношении все еще изучается.

Латунь часто используется в сантехнической арматуре, домашней декоративной фурнитуре, застежках-молниях, военно-морской технике и музыкальных инструментах.

Магний AZ31

Магний AZ31 представляет собой сплав алюминия и цинка. Он на 35 % легче алюминия, имеет такую же прочность, но и немного дороже.

Корпус этой камеры был отлит под давлением из магния.

Магний — это материал, который легко поддается механической обработке, но он очень легко воспламеняется, особенно в виде порошка, поэтому его необходимо обрабатывать с использованием жидкой смазки. Магний можно анодировать для повышения его коррозионной стойкости. Он также очень стабилен в качестве конструкционного материала и является отличным выбором для литья под давлением.

Магний AZ31 часто используется в компонентах самолетов, для которых наиболее желательны легкий вес и высокая прочность, а также его можно найти в корпусах электроинструментов, корпусах ноутбуков и корпусах фотоаппаратов.

Нержавеющая сталь 303

Существует множество разновидностей нержавеющей стали, названной так из-за добавления хрома, который помогает предотвратить окисление (ржавчину). Поскольку все нержавеющие стали выглядят одинаково, необходимо проявлять особую осторожность при проверке поступающего сырья с помощью современного метрологического оборудования, такого как детекторы OES, чтобы подтвердить характеристики стали, которую вы используете для обработки.

В случае 303 также добавляется сера. Эта сера помогает сделать 303 наиболее легко обрабатываемую нержавеющую сталь, но она также имеет тенденцию несколько снижать ее защиту от коррозии.

303 не является хорошим выбором для холодной штамповки (гибки) и не подлежит термической обработке. Наличие серы также означает, что она не подходит для сварки. Он действительно обладает отличными обрабатывающими свойствами, но необходимо соблюдать осторожность при выборе скорости/подачи и остроты режущих инструментов.

303 часто используется для изготовления гаек и болтов из нержавеющей стали, фитингов, валов и шестерен. Однако его не следует использовать для фитингов морского класса.

Нержавеющая сталь 304

Это наиболее распространенная форма нержавеющей стали, используемая в самых разных потребительских и промышленных товарах. Часто называемый 18/8, это относится к добавлению в сплав 18% хрома и 8% никеля. Эти два элемента также делают этот обрабатываемый материал особенно прочным и немагнитным.

304 — это материал, который легко поддается механической обработке, но, в отличие от 303, его можно сваривать. Он также более устойчив к коррозии в большинстве обычных (нехимических) сред. Механикам следует обрабатывать его очень острыми режущими инструментами и не загрязнять другими металлами.

Винты, гайки и другие крепежные детали часто изготавливаются из нержавеющей стали 304.

Нержавеющая сталь 304 — отличный выбор материала для кухонных принадлежностей и столовых приборов, резервуаров и труб, используемых в промышленности, архитектуре и отделке автомобилей.

Хотя Ultem можно отлить под давлением из пластика, в этом проекте мы использовали фрезерную и токарную обработку с ЧПУ. Это связано с тем, что заказчику требовалось всего несколько деталей, а нам приходилось производить их быстро, сохраняя при этом жесткие допуски.

Нержавеющая сталь 316

Добавление молибдена делает сталь 316 еще более устойчивой к коррозии, поэтому ее часто называют нержавеющей сталью морского класса. Он также прочный и легко сваривается.

Для изготовления этой скобы для лодки использовалась нержавеющая сталь 316.

316 используется в архитектурной и морской арматуре, для промышленных труб и резервуаров, автомобильной отделки и кухонных столовых приборов.

Углеродистая сталь 1045

Это обычная марка мягкой стали, то есть не нержавеющая. Обычно он дешевле, чем нержавеющая сталь, но значительно прочнее и жестче. Его легко обрабатывать и сваривать, его можно подвергать закалке и термообработке для получения различной твердости.

Углеродистая сталь выдерживает многократные удары молотком.

Сталь 1045 (по европейскому стандарту C45) используется во многих отраслях промышленности для изготовления гаек и болтов, шестерен, валов, шатунов и других механических деталей, требующих более высокой степени ударной вязкости и прочности, чем нержавеющая сталь. Он также используется в архитектуре, но при воздействии окружающей среды его поверхность обычно обрабатывают для предотвращения ржавчины.

Титан

Титан хорошо известен своей высокой прочностью, легким весом, ударной вязкостью и коррозионной стойкостью. Его можно сваривать, пассивировать и анодировать для повышения защиты и улучшения внешнего вида. Титан плохо полируется, он плохой проводник электричества, но хороший проводник тепла. Это трудный для обработки материал, поэтому следует использовать только специальные фрезы.

Этот сменный тазобедренный сустав и гнездо были напечатаны на 3D-принтере из титана.

Титан, как правило, биосовместим и имеет очень высокую температуру плавления. Хотя этот материал дороже, чем другие металлы в коммерческом виде, этот материал, используемый в механической обработке, на самом деле очень распространен в земной коре, но его труднее очистить.

Титан хорошо подходит для порошковой 3D-печати металлом. Он находит применение в самых требовательных аэрокосмических, военных, биомедицинских и промышленных областях, где он хорошо противостоит теплу и агрессивным кислотам.

Распространенные пластиковые материалы для обработки на станках с ЧПУ

Пластиковые смолы, используемые для фрезерования и точения на станках с ЧПУ, должны быть достаточно жесткими, чтобы сохранять свою форму, пока они зажимаются в тисках или приспособлении. Это одно из соображений, которое сужает круг доступных материалов. Следующие типы пластиковых смол зарекомендовали себя на протяжении многих лет, поскольку они стабильны, прочны, легко обрабатываются и из них можно получить отличные готовые детали и прототипы.

АБС

ABS — отличный выбор для обработки на станках с ЧПУ. ABS — это прочный, ударопрочный пластик, устойчивый к химическим веществам и электрическому току.

ABS легко окрашивается, поэтому дает хорошие косметические результаты. Благодаря своей универсальности и прочности это самый распространенный пластик, который мы используем для быстрого прототипирования. Вы найдете его в автомобильных компонентах, электроинструментах, игрушках и спортивных товарах, а также во многих других приложениях. АБС дешевле, чем другие конструкционные пластики, такие как PEEK или Ultem, но он не выдерживает высокие температуры в течение длительного времени.

Нейлон

Нейлон имеет многие из тех же характеристик, что и АБС. Он обладает большей прочностью на разрыв, поэтому мы используем его для тканей и веревок. Нейлон и АБС-смолы часто смешивают вместе со стекловолокном, чтобы улучшить их желаемые свойства. Нейлон может заменить многие механические детали, а поскольку он обладает хорошей смазкой поверхности, его используют для движущихся механизмов и скользящих компонентов. Одним из недостатков нейлона является то, что он со временем впитывает влагу, поэтому не подходит для морского применения. И это может быть сложно для режущих инструментов во время обработки.

ПММА Акрил

ПММА — это жесткая прозрачная смола, используемая вместо стекла или при изготовлении других прозрачных оптических деталей. Он устойчив к царапинам, но менее ударопрочен, чем поликарбонат. Одним из преимуществ ПММА является то, что он не содержит бисфенола-А, поэтому его можно использовать для хранения продуктов питания. После механической обработки акрил имеет мутную матовую поверхность. Поверхность можно обработать паровой полировкой, которую мы делаем в Star Rapid, чтобы сделать ее оптически прозрачной. Об акриле следует помнить одну вещь: он подвержен тепловой деформации, поэтому перед обработкой его следует снять. ПММА используется для изготовления экранов дисплеев, осветительных трубок, линз, прозрачных корпусов, хранения продуктов питания, а также для замены стекла, если прочность не является проблемой.

PEEK

PEEK – это настоящий высокопрочный и стабильный конструкционный пластик. Его можно использовать вместо металла во многих областях применения, и он может выдерживать длительное воздействие высоких температур. PEEK используется для производства современных медицинских, аэрокосмических и электронных компонентов. Это также отличный выбор для легких светильников, поскольку он не имеет склонности к расползанию или деформации со временем, как другие смолы. PEEK намного дороже, чем многие другие пластики, поэтому его обычно используют только тогда, когда больше ничего не годится. Во многих случаях его необходимо отжигать в процессе механической обработки, иначе образуются трещины под напряжением.

СВМПЭ

Это длинное название означает «полиэтилен сверхвысокой молекулярной массы». На самом деле существует несколько различных видов полиэтилена с разными механическими и химическими свойствами. СВМПЭ особенно тверд и прочен, очень устойчив к химическим веществам и имеет естественно скользкую поверхность. Все эти характеристики делают СВМПЭ стандартом ухода за суставами. Этот материал также используется в морской среде, пищевой и химической промышленности, а также в зубчатых передачах и конвейерных лентах.

Другие материалы для обработки с ЧПУ

В этой таблице вы найдете дополнительные материалы для обработки на станках с ЧПУ, которые используются в отрасли.

| Волокно |

Углеродное волокно |

Углепластик, CRP, CFRTP |

| Металл |

Алюминий – 1050 |

АЛ 1050 |

| Металл |

Алюминий – 1060 |

ЭЛ 1060 |

| Металл |

Алюминий – 2024 г. |

АЛ 2024 |

| Металл |

Алюминий — 5052-H11 |

АЛ 5052-H11 |

| Металл |

Алюминий – 5083 |

АЛ 5083 |

| Металл |

Алюминий – 6061 |

АЛ 6061 |

| Металл |

Алюминий – 6082 |

АЛ 6082 |

| Металл |

Алюминий – 7075 |

АЛ 7075 |

| Металл |

Алюминий – бронза |

АЛ + Бр |

| Металл |

Алюминий – МИК-6 |

АЛ – МИК-6 |

| Металл |

Алюминий – QC-10 |

АЛ КК-10 |

| Металл |

Латунь |

Си + Цинк |

| Металл |

Медь |

Cu |

| Металл |

Медь – бериллий |

С + Быть |

| Металл |

Медь – хром |

С +Кр |

| Металл |

Медь – вольфрам |

С +В |

| Металл |

Магний |

мг |

| Металл |

Магниевый сплав |

|

| Металл |

Фосфорная бронза |

Cu + Sn + P |

| Металл |

Сталь – Нержавеющая 303 |

СС 303 |

| Металл |

Сталь – Нержавеющая сталь 304 |

СС 304 |

| Металл |

Сталь – Нержавеющая сталь 316 |

СС 316 |

| Металл |

Сталь – Нержавеющая 410 |

СС 410 |

| Металл |

Сталь – Нержавеющая 431 |

СС 431 |

| Металл |

Сталь – Нержавеющая 440 |

СС 440 |

| Металл |

Сталь – Нержавеющая 630 |

СС 630 |

| Металл |

Сталь 1040 |

СС 1040 |

| Металл |

Сталь 45 |

СС 45 |

| Металл |

Сталь Д2 |

СС Д2 |

| Металл |

Оловянная бронза |

|

| Металл |

Титан |

Из |

| Металл |

Титановый сплав |

|

| Металл |

Цинк |

Зн |

| Пластик |

Акрилонитрилбутадиенстирол |

АБС |

| Пластик |

Акрилонитрилбутадиенстирол |

АБС – высокая температура |

| Пластик |

Акрилонитрилбутадиенстирол |

АБС – антистатический |

| Пластик |

Акрилонитрилбутадиенстирол + Поликарбонат |

АБС + ПК |

| Пластик |

Полиэтилен высокой плотности |

ПНД, ПЭВД |

| Пластик |

Нейлон 6 |

ПА6 |

| Пластик |

Нейлон 6 + 30% стеклянный наполнитель |

ПА6 + 30% ГФ |

| Пластик |

Нейлон 6-6 + 30% стеклонаполнитель |

PA66 + 30% ГФ |

| Пластик |

Нейлон 6-6 Полиамид |

ПА66 |

| Пластик |

Полибутилентерефталат |

ПБТ |

| Пластик |

Поликарбонат |

ПК |

| Пластик |

Поликарбонат – Стеклянное наполнение |

ПК + подруга |

| Пластик |

Поликарбонат + 30% Стеклянный наполнитель |

ПК + 30 % ГФ |

| Пластик |

Полиэфирэфиркетон |

PEEK |

| Пластик |

Полиэфиримид |

ПЭИ |

| Пластик |

Полиэфиримид + 30% стеклянный наполнитель |

Ультем 1000 + 30% ГФ |

| Пластик |

Полиэфиримид + Ультем 1000 |

ПЭИ + Ультем 1000 |

| Пластик |

полиэтилен |

ЧП |

| Пластик |

Полиэтилентерефталат |

ДОМАШНИЙ ПИТОМЕЦ |

| Пластик |

Полиметилметакрилат – акрил |

ПММА – Акрил |

| Пластик |

Полиоксибензилметиленгликолангидрид |

Бакелит |

| Пластик |

Полиоксиметилен |

ПОМ |

| Пластик |

Полифениленсульфид |

ППС |

| Пластик |

Полифениленсульфид + стеклянный наполнитель |

ППС + ГФ |

| Пластик |

Полифенилсульфон |

ППСУ |

| Пластик |

Полипропилен |

ПП |

| Пластик |

Политетрафторэтилен |

ПТФЭ |

| Пластик |

Поливинил хлорид |

ПВХ |

| Пластик |

Поливинилхлорид + Белый/Серый |

ПВХ – Белый/Серый |

| Пластик |

Поливинилиденфторид |

ПВДФ |

| Суперсплав |

Васпалой |

Васпаллой |

Как правильно выбрать материалы для обработки на станках с ЧПУ? Наши пошаговые инструкции

Приведенная выше информация может помочь вам принять решение о том, какой материал лучше всего подойдет для вашего применения, учитывая, что во многих случаях более чем один выбор будет работать нормально.

Мы всегда советуем нашим клиентам-партнерам учитывать окружающую среду, в которой будет использоваться деталь, и каким воздействиям она будет подвергаться на протяжении всего срока службы. Хотя существует множество переменных, по нашему опыту, именно эти области оказывают наибольшее влияние на пригодность сырья.

Влага

Должен ли продукт выдерживать соленую или пресную воду? Некоторые металлы и пластмассы естественным образом устойчивы к коррозии, в то время как другие материалы могут потребовать дополнительной обработки поверхности, такой как покраска, гальваническое покрытие или анодирование. И да, даже многие виды пластика, такие как нейлон, со временем могут впитывать воду, что приводит к преждевременному выходу детали из строя.

Сила

Существует несколько разных способов понять концепцию прочности применительно к материаловедению, и этот предмет очень сложный и технический. В целом, инженеры-продуктологи обычно обеспокоены следующими вопросами:

Прочность на разрыв: Насколько хорошо материал сопротивляется тянущей силе?

Сжатие или нагрузка: насколько хорошо материал выдерживает постоянную нагрузку?

Прочность: Насколько хорошо материал сопротивляется разрыву?

Эластичность. Насколько хорошо материал возвращается в исходную форму после снятия нагрузки?

Все материалы различаются по различным типам прочности, поэтому очень важно знать, каковы ваши допустимые пределы, а затем выбирать материал, который имеет адекватный коэффициент запаса прочности, значительно превышающий эти пределы.

Хорошей новостью является то, что существует множество веб-сайтов с данными о материалах, которые предоставляют исчерпывающую техническую информацию обо всех доступных коммерческих металлах и пластиках, поэтому с ними следует ознакомиться заранее.

Нагревать

Все материалы расширяются и сжимаются под воздействием тепла. Это потенциально может повлиять на вашу деталь, если она будет подвергаться множеству циклов нагрева и охлаждения. По мере того, как детали становятся более горячими, они также становятся мягче и гибче, прежде чем достигнут точки плавления. Тепло также может привести к выделению газов из некоторых пластиковых смол или термическому разложению, разрушающему их химические связи. Поэтому, чтобы предотвратить выход из строя критических деталей, всегда используйте материал, который будет термически стабилен при температуре, намного превышающей ожидаемые условия работы.

Устойчивость к коррозии

Коррозия – это нечто большее, чем просто воздействие воды. Любая неблагоприятная химическая реакция с другим посторонним веществом потенциально может привести к выходу детали из строя. К этим веществам относятся масла, реагенты, кислоты, соли, спирты, чистящие средства и т. д. Ознакомьтесь с техническими данными соответствующих материалов, чтобы убедиться, что ваш металл или пластик выдерживают любое ожидаемое химическое воздействие.

Обрабатываемость

Это не проблема относительно мягкого пластика, обрабатываемость может иметь большое значение для некоторых типов металла или углеродного волокна. Чрезвычайно прочные материалы, в том числе углеродное волокно, могут быстро разрушить дорогие режущие инструменты. Другие потребуют очень тщательного контроля скорости резания и подачи. Кроме того, некоторые материалы обрабатываются быстрее, чем другие. Для более длительных производственных циклов использование металла, который быстро обрабатывается, может сэкономить значительное время и деньги в долгосрочной перспективе.

Расходы

Очевидно, что при использовании любого сырья необходимо учитывать затраты. Однако мы настоятельно рекомендуем всем разработчикам продукции учитывать, что экономия средств за счет выбора материала более низкого качества никогда не будет хорошей идеей в долгосрочной перспективе. Лучше выберите лучший материал, который вы можете себе позволить, но при этом обладающий всеми необходимыми функциями. Это помогает гарантировать долговечность готовой детали.

Токарные услуги с ЧПУ

Что такое токарная обработка с ЧПУ?

Токарная обработка с ЧПУ — это особая форма прецизионной обработки, при которой фреза удаляет материал, контактируя с вращающейся заготовкой. Движение оборудования контролируется компьютерными инструкциями, что обеспечивает исключительную точность и повторяемость.

Токарная обработка отличается от фрезерования с ЧПУ, при котором режущий инструмент вращается и направляется под разными углами на заготовку, которая обычно неподвижна. Поскольку токарная обработка с ЧПУ предполагает вращение заготовки в патроне, она обычно используется для создания круглых или трубчатых форм, обеспечивая гораздо более точные закругленные поверхности, чем это было бы возможно при фрезеровании с ЧПУ или других процессах.

Инструмент, используемый на токарном станке с ЧПУ, крепится к револьверной головке. Этот компонент запрограммирован совершать определенные движения и удалять материал из сырья до тех пор, пока не будет сформирована нужная 3D-модель.

Как и фрезеровка с ЧПУ, токарная обработка с ЧПУ может использоваться для быстрого изготовления прототипов или деталей конечного использования.

Различные услуги Tinheo по ЧПУ, токарная обработка с ЧПУ часто требуется для определенной категории деталей. Токарная обработка — это процесс обработки на станке с ЧПУ, при котором заготовка вращается со скоростью в патроне. В отличие от фрезерования с ЧПУ, режущий инструмент не вращается.

Токарную обработку можно выполнять таких металлов, как алюминий, магний, сталь, нержавеющая сталь, латунь, медь, бронза, титан и никелевые сплавы, а также пластиков, таких как нейлон, поликарбонат, АБС, ПОМ, ПП, ПММА, ПТФЭ, ПЭИ, ПЭЭК. . Токарные станки с ЧПУ также известны как токарные станки.

Преимущества токарных станков с ЧПУ

1. Цилиндрические детали

Токарные станки с ЧПУ идеально подходят для создания круглых или цилиндрических деталей. Токарные станки создают эти детали быстро, точно и с превосходной повторяемостью.

2. Спектр процессов

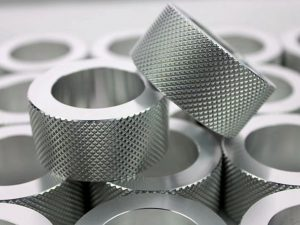

Хотя токарная обработка с ЧПУ обычно используется для деталей определенной формы, ее все же можно использовать для выполнения различных резов, включая сверление, растачивание, нарезание резьбы и накатку.

Фрезерные услуги с ЧПУ

Что такое фрезерная обработка с ЧПУ?

Фрезерование с ЧПУ — это лишь один из доступных процессов обработки с числовым программным управлением. Фрезерование – это особый вид точной обработки. При фрезеровании используется фреза, которая удаляет материал, входя в заготовку под углом. Движение резака контролируется компьютерными инструкциями, что обеспечивает исключительную точность и повторяемость.

Фрезерование с ЧПУ отличается от токарной обработки с ЧПУ, еще одной популярной услуги по механической обработке с ЧПУ. При токарной обработке используется одноточечный режущий инструмент для резки заготовок из блочных или стержневых материалов, пока они вращаются с высокой скоростью в патроне. В отличие от фрезерования с ЧПУ, токарная обработка с ЧПУ обычно используется для создания круглых или трубчатых форм.

Фрезерование с ЧПУ можно использовать для быстрого изготовления прототипов или деталей конечного использования.

Как работает фрезеровка с ЧПУ

Как и другие процессы обработки с ЧПУ, фрезерование с ЧПУ начинается с создания цифровой детали с использованием программного обеспечения САПР (компьютерного проектирования). Затем файл преобразуется в «G-код», который может распознаваться фрезерным станком с ЧПУ.

Фрезерные станки с ЧПУ имеют «рабочий стол» и устройство для удержания заготовки, позволяющее удерживать блок материала, известный как «заготовка», на месте. Рабочий стол может двигаться, а может и не двигаться, в зависимости от типа фрезерного станка.

Во время фрезерования на станке с ЧПУ быстро вращающийся режущий инструмент контактирует с заготовкой, срезая материал. Режущий инструмент движется в соответствии с инструкциями G-кода, разрезая в запрограммированных местах до тех пор, пока деталь не будет закончена. Некоторые фрезерные станки с ЧПУ используют подвижные рабочие столы для создания еще большего угла резания.

Фрезы с ЧПУ могут резать твердые металлы, такие как нержавеющая сталь. Это делает их более универсальными, чем фрезерные станки с ЧПУ, которые, несмотря на то, что они похожи на 3-осевые фрезы, менее способны проникать в твердые материалы.

Фрезерные станки с ЧПУ отличаются от токарных станков с ЧПУ или токарных центров, где вращаются заготовки, а не режущие инструменты.

Различные типы фрезерных станков с ЧПУ

Типичные фрезерные детали с ЧПУ, которые мы предлагаем

Фрезерные станки с ЧПУ часто характеризуются количеством осей. Больше осей означает, что они могут перемещать свой инструмент и/или заготовки разными способами. Повышенная гибкость резки позволяет изготавливать более сложные детали за более короткое время.

3-осевой: стандартные фрезерные станки с ЧПУ имеют 3 оси, что позволяет шпинделю (и прикрепленным к нему режущим инструментам) перемещаться по осям X, Y и Z. Если режущий инструмент не может достичь какой-либо области детали, деталь необходимо снять и повернуть вручную.

4-осевой: некоторые фрезерные станки с ЧПУ имеют дополнительную степень движения за счет вращения по вертикальной оси. Это обеспечивает большую гибкость и возможность создавать более сложные детали.

5-осевой: наиболее продвинутым типом широко используемого фрезерного станка с ЧПУ является 5-осевой фрезерный станок, который включает в себя две дополнительные степени движения, часто за счет добавления вращения рабочего стола и шпинделя. Детали обычно не требуют нескольких настроек, поскольку фрезерный станок может перемещать их в разные положения.

Режущий инструмент для фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ могут быть оснащены различными фрезами/инструментами для обеспечения различных типов резки. К ним относятся концевые фрезы, торцевые фрезы, слябовые фрезы, летучие фрезы, шаровые фрезы, полые фрезы и концевые фрезы для черновой обработки.

Типичные фрезерные детали с ЧПУ, которые мы предлагаем

Мы предлагаем услуги фрезерования с ЧПУ любых типов деталей с ЧПУ, будь то пластмасса или металл, простые или сложные. Наши прецизионные 3-, 4- и 5-осевые станки с ЧПУ в сочетании с другими передовыми возможностями и нашей опытной командой могут обеспечить высококачественные детали, обработанные на станках с ЧПУ, и быструю доставку. Мы гарантируем, что ваши проекты фрезерования с ЧПУ будут успешно выполнены нашим собственным отделом обработки с ЧПУ и сетью поставщиков. В результате вы можете сосредоточиться на выводе своего продукта на рынок. Если вам нужна надежная фрезерная компания с ЧПУ, Tinheo никогда вас не подведет!

Наши услуги фрезерования с ЧПУ — это очень гибкий способ создания прототипа или производства крупносерийных деталей конечного использования. Наши возможности обработки с ЧПУ, способные обрабатывать широкий спектр фрезерованных материалов, идеально подходят для большинства проектов. Наши специалисты по ЧПУ знают, как быстро разрезать детали и сократить затраты. Они также обладают навыками фрезерования сложной геометрии с жесткими допусками, которые необходимы для изготовления фрезерованных деталей из различных материалов, изготовленных по индивидуальному заказу. Мы поставили более миллиона высококачественных деталей с ЧПУ нашим клиентам по всему миру.

Пластиковые и металлические клапаны

Такие детали, как клапаны и моторные отсеки, требуют сложной геометрии и жестких допусков. Мы можем изготовить такие детали с помощью нашего 5-осевого фрезерования с ЧПУ.

Электроэрозионная/проволочная электроэрозионная обработка и поверхностное шлифование

Электроэрозионная обработка (EDM) — это важный производственный процесс, используемый в основном для обработки инструментальных сталей для литья пластмасс под давлением или литья под давлением. Для электроэрозионной обработки используется проводящий графитовый или медный электрод, погруженный в диэлектрическую ванну с водой или маслом. Когда на электрод подается ток высокого напряжения, он искрит на стенке инструмента, вытравливая поверхность, образуя глубокие отверстия, ребра, подрезы и текстуры поверхности, которые трудно обрабатывать традиционным способом. При правильном выполнении электроэрозионная обработка позволяет добиться превосходного качества поверхности с жесткими допусками, практически устраняя необходимость вторичной полировки.

Шлифование поверхности — это автоматизированный процесс обработки, используемый для получения чрезвычайно плоских и гладких поверхностей. В этом методе заготовка удерживается в приспособлении, а затем совершает возвратно-поступательное движение по поверхности прецизионного шлифовального круга.

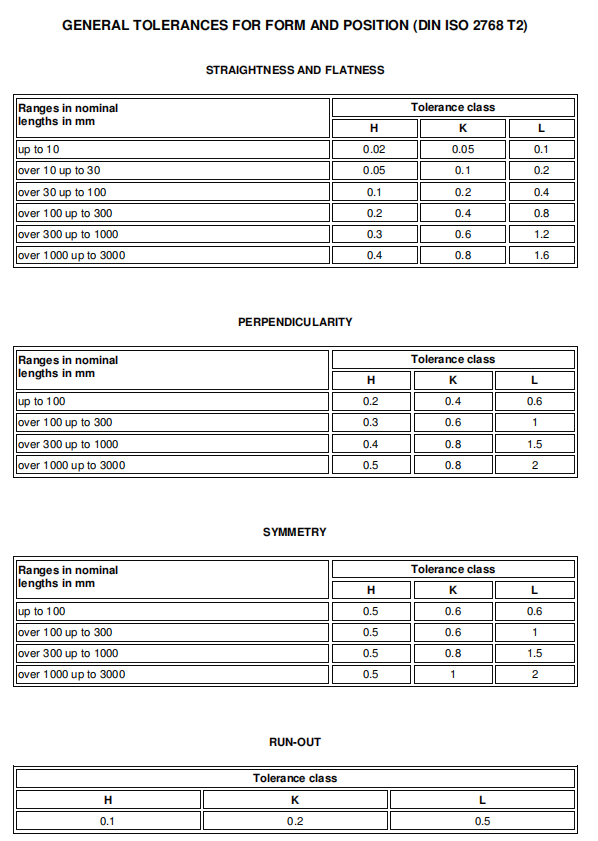

Допуски на обработку с ЧПУ

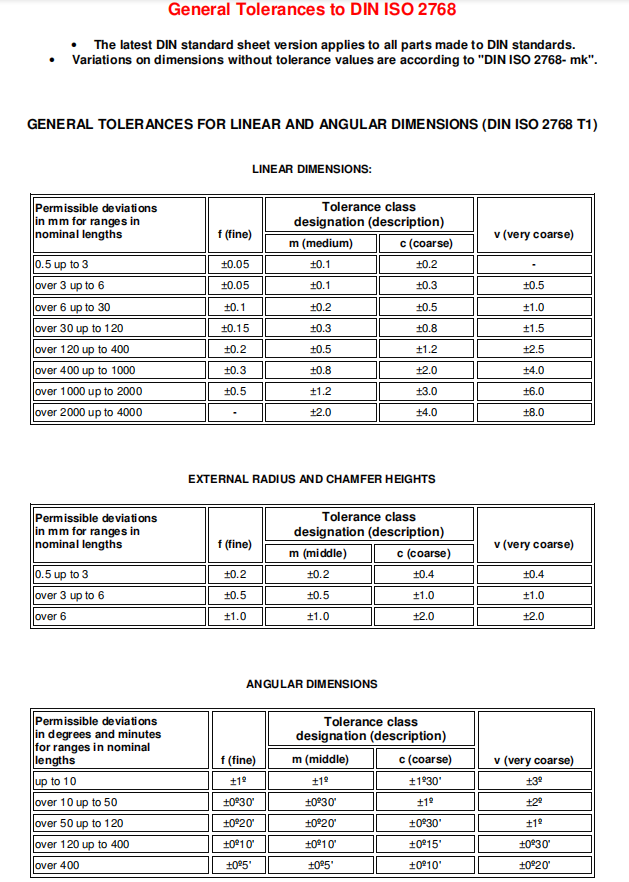

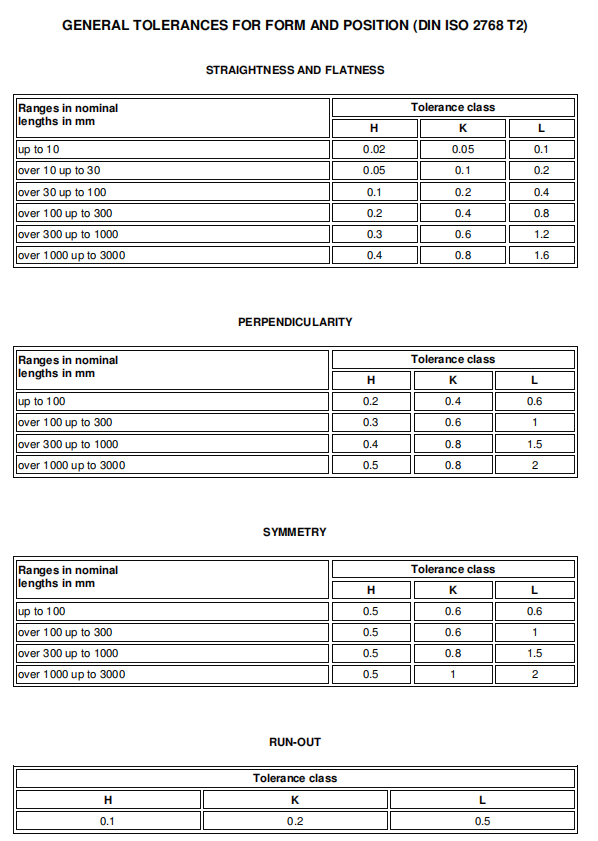

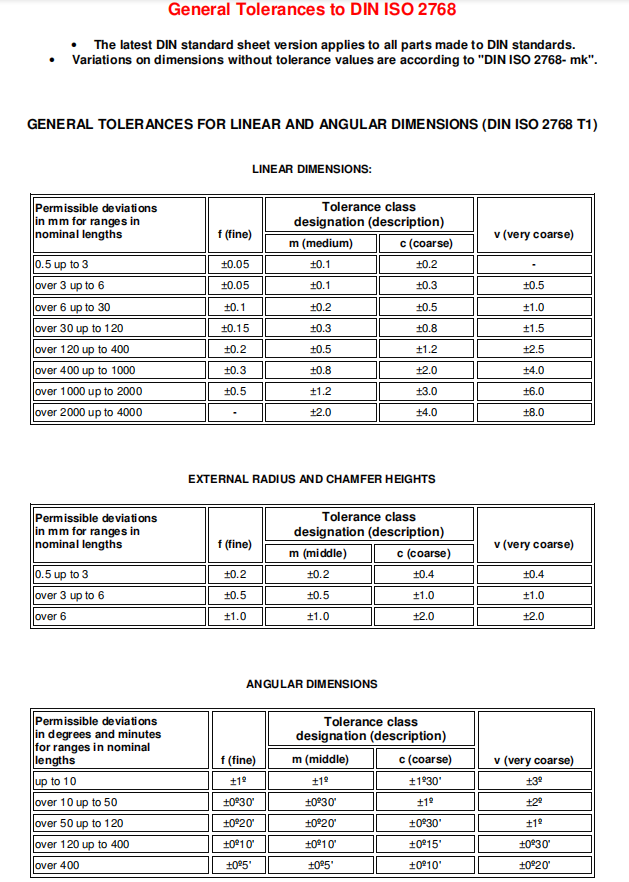

Наши общие допуски для обработки металлов на станках с ЧПУ — DIN-2768-1-высокие, а для пластмасс — DIN-2768-1-средние. Поскольку на допуски и размеры могут сильно влиять геометрия детали и тип материала, мы настоятельно рекомендуем проконсультироваться с нашими инженерами перед началом любого проекта. Мы работаем с вами на каждом этапе пути, чтобы гарантировать, что ваши детали соответствуют вашим ожиданиям и превосходят их.